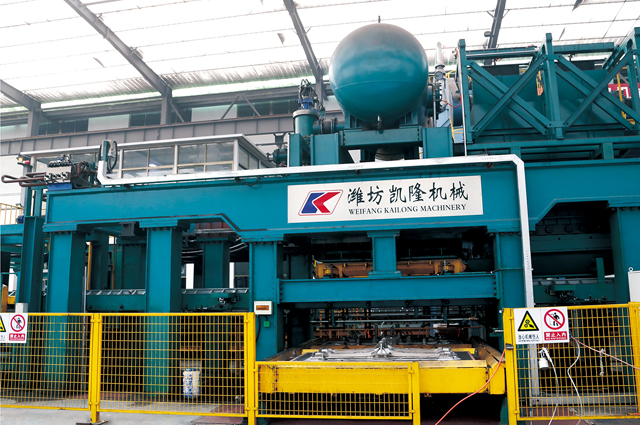

全自动造型机型板错位的常见四大原因!

1、型板错位:在铸造工艺设计的过程中,出于铸件本身结构问题,不能保证确定的分型面原则。尽可能的全部或大部分的铸件装在同一个盒子,以减少错型;为了设计需要分模,在模具制作过程中,如果生产水平不高,或者模具装配水平不高,那么很容易造成模具错位。水平的全自动造型机需要双板,板的上下两个独立的模型箱,不进行单独的模型设计时,从分型面波动模型分离,生产完成后整体镶嵌板,不会出现错位模型,从而可以避免板不匹配的问题。然而,与较小的模型相比,这种方法相对容易实现,但是对于较大的模型,我们不得不在模板和模具的装配中考虑定位销的优化设计。

2、锥形定位销粘有砂块:自动水平造型机有一种特殊设计,是锥形定位销定位,这样便于更换模板。模板不需要固定,更换模板只需要升降使用模板,更换新模板可以放大模具支架,更换模板非常快。但是,如果锥形定位销表面没有及时清理,很容易粘砂。造型时上下箱体封闭导致吹砂不干净,定位销表面有浮砂。上下盒没有紧密闭合,留下缝隙。全自动卧式造型机的板子上粘有砂块。当箱体关闭时,模板没有与箱体一起关闭,容易造成错位。为防止锥形定位销在锥形表面粘砂,本机特别配备了吹砂装置。